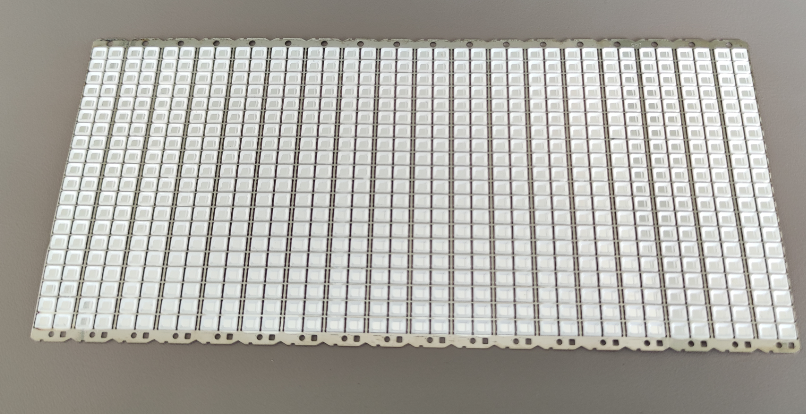

引线框架是IC封装行业中重要的原材料之一,它在半导体行业中应用广泛,封装的工艺需要在引线框架上进行处理,而引线框架上存在的污染物是制约半导体行业发展的重要因素;各大企业寻求各种解决的方法,一种干式清洗方式的等离子清洗机应运而生。

1、应用领域

1)点胶装片前

工件上如果存在污染物,在工件上点的银胶就生成圆球状,大大降低与芯片的粘结性,采用等离子清洗可以增加工件表面的亲水性,可以提高点胶的成功率,同时还能够节省银胶使用量,降低了生产成本。

2)引线键合前

封装芯片在引线框架工件上粘贴后,必须要经过高温固化。假如工件上面存在污染物,这些污染物会导致引线与芯片及工件之间焊接效果差或黏附性差,影响工件的键合强度。等离子体清洗工艺运用在引线键合前,会明显提高其表面活性,从而提高工件的键合强度及键合引线的拉力均匀性。

2、工艺影响

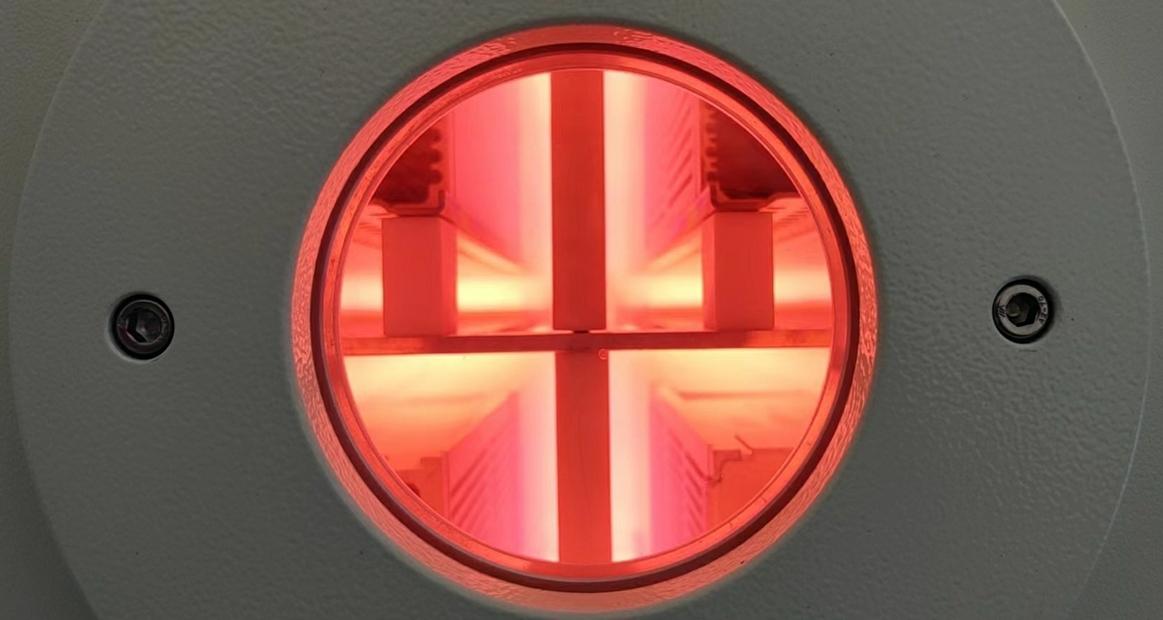

1)氩气

氩气是一种无色、无味的单原子气体,氩气的密度是空气的1.4倍,是氦气的10倍。

物理等离子体清洗过程中,氩气产生的离子携带能量轰击工件表面,剥离掉表面无机污染物。该清洗工艺可提高工件表面活性,提高封装中键合性能。

氩离子的优势在于它是一个物理反应,清洗工件表面不会带来氧化物;缺点是工件材料可能产生过量腐蚀,但可通过调整清洗工艺参数得到解决。

2)氧气

氧气是无色无味气体,是氧元素最常见的单质形态。

氧离子在反应仓内与有机污染物反应,生成二氧化碳和水。清洗速度和更多的清洗选择性是化学等离子清洗的优点。缺点是在工件上可能形成氧化物,所以在引线键合应用中,氧离子不允许出现。

3)氢气

氢气是世界上已知的密度最小的气体,氢气的密度只有空气的1/14,即在101.325千帕(1标准大气压)和0℃,氢气的密度为0.089g/L。

氢离子发生还原反应,去除工件表面氧化物。出于氢气的安全性考虑,推荐使用氢氩混合气体的等离子清洗工艺。

等离子清洗机被引用到IC封装行业的各个工序中,当然我们要根据需求进行工艺的选择,真空状态下的等离子作用能够基本去除材料表面的无机/有机污染,提高材料的表面活性,增加引线的键合能力,防止封装的分层,有利于后续的加工处理。